Wenn sich ein Maschinenbauunternehmen dazu entschließt, verschiedene Arten von Werkstücken kundenspezifisch herzustellen, darunter auch Dreharbeiten, nimmt es Aufträge in einem solchen Umfang an, dass es diese auch innerhalb des erforderlichen Zeitrahmens fertigstellen kann. Jede Verzögerung hier ist teuer und wirkt sich direkt sowohl auf die Produktionskosten selbst als auch auf den Endpreis des Produkts aus. Wenn der Betrieb über Drehmaschinen zum Spannen klassischer Drechselmesser verfügt und diese Werkzeuge auch hier dominieren, muss damit gerechnet werden, dass es beim Schleifen der Messerschneiden zu Stillstandzeiten kommt, die stets deren Demontage, Austausch und aufwändige Justierung erfordern Werkzeug zur weiteren Bearbeitung. Wenn man jedoch das klassische Messer durch ein Messer mit Wechselklingen ersetzt, ändert sich die Situation deutlich.

Entscheidend ist die Arbeitsproduktivität

Die Existenz austauschbarer Einsätze bestätigt ihre Gültigkeit nur dann, wenn sie die Arbeitsproduktivität steigert. Sie werden sicherlich erkennen, dass es sich ansonsten um Unsinn handelt, der in der technischen Produktion keine Anwendung findet. Die Produktivität der Arbeit war jedoch der klare Anhaltspunkt dafür, warum wir uns überhaupt mit der Entwicklung und Produktion von Platten befassen sollten. Stellen Sie sich als anschauliches Beispiel das Drehen von zehn- oder hunderttausenden Werkstücken vor, bei dem die Maschine fast nicht stoppt. Sobald das Werkzeug stumpf wird, muss der Drechsler es ausbauen, wegnehmen, schärfen lassen, wieder einsetzen und neu justieren, erst dann kann die Produktion weitergehen.

Handelte es sich um eine Stückfertigung, sagen wir fünfzig Werkstücke oder Rändelräder, würde eine zwanzigminütige Ausfallzeit beim Schärfen eines Messers nur einen minimalen Produktionsausfall bedeuten, der auch durch nachträgliche Anpassung des Messers für andere Werkstücke, allerdings bei Großserien von einem, abgemildert werden könnte abhängig von der Art des Werkstücks wirkt sich jedes Schärfen des Messers sehr stark auf die Produktionskosten aus. Wenn Sie beispielsweise in der Zeit, in der zweihunderttausend Werkstücke hergestellt werden müssen, ein Messer hundertmal schärfen und dabei jedes Mal zwanzig Minuten Zeit verlieren, haben Sie insgesamt zweitausend Stunden Ausfallzeit in der Produktion 250 Acht-Stunden-Schichten, also auf Arbeitstage umgerechnet insgesamt weniger als neun Monate Produktionszeit.

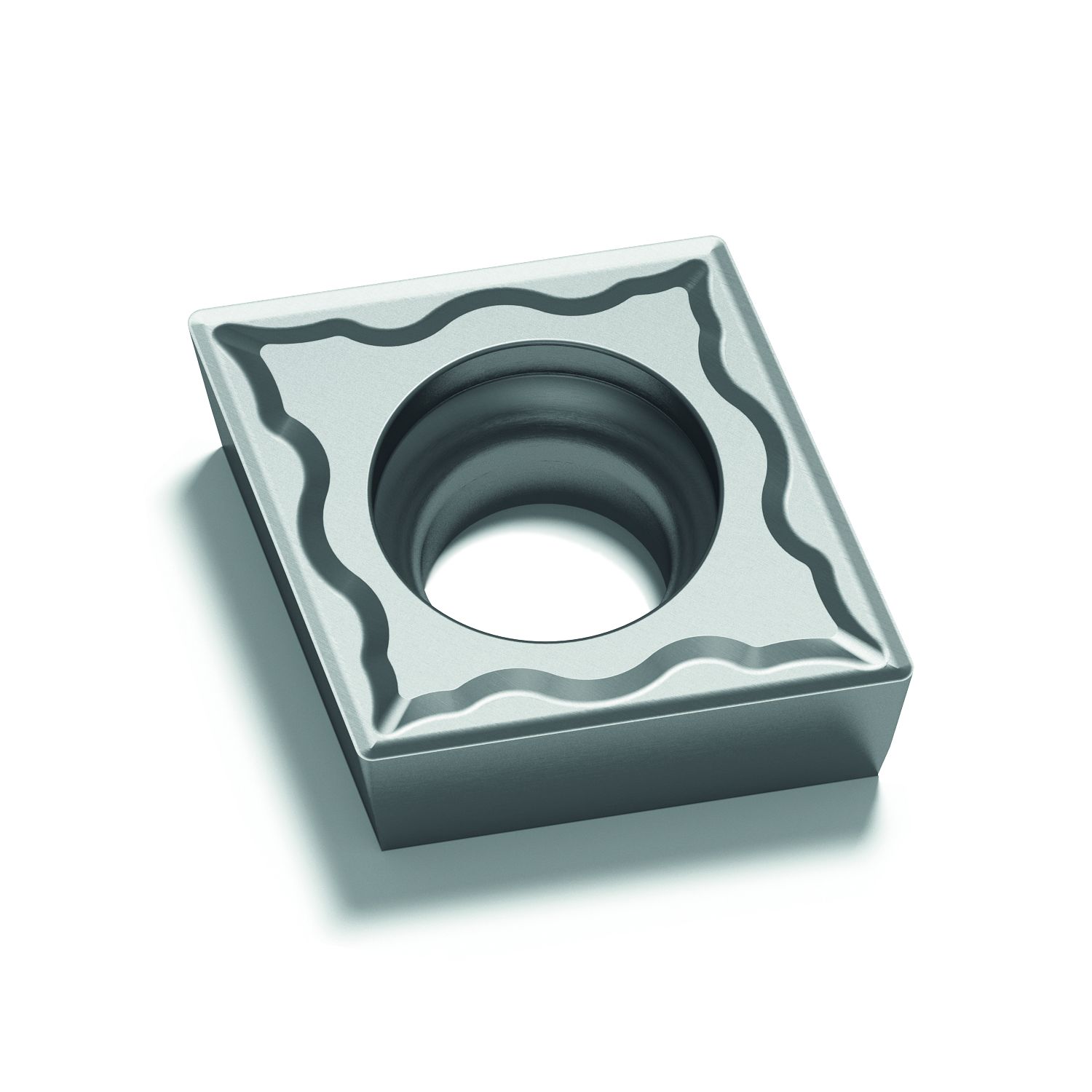

Bei auswechselbaren Wendeschneidplatten, zum Beispiel mit drei Schneiden, reicht es immer, die Wendeschneidplatte mit stumpfer Schneide zu drehen, was deutlich weniger Zeit in Anspruch nimmt und am Ende eine deutliche Ersparnis bei den Produktionskosten mit sich bringt.